【ドライクリーニング】 【各種堅牢度改善】 【水洗い・バイオ加工】【シリコン柔軟・撥水加工】 【防炎加工】

洗い・色止め・各種堅牢度アップ・風合い出し加工お任せ下さい

生産工程では、余分な染料を落とすための、「ソーピング」という工程が必ず行われていますが、ソーピング不足だと、汗や洗濯などで他の物に「移染」してしまいます。

最近では、海外現地調達の生地などで生産した商品が、「色落ち(堅牢度問題)」で、国内生地検査試験に通らず、「ソーピング・色止め」して欲しいというお客様が大変増えてきており、PIJでは日々、様々な色落ち・色止め案件の堅牢度改善等に対応させていただいております。

「色止め」「ソーピング」「ホルムアルデヒド除去洗い」「洗いざらし感やユーズド感等の風合いだし」「バイオ加工」「撥水加工」「臭取り加工」「シリコン柔軟加工」「防炎加工」など、洗いサンプルテスト一枚から大ロットまでお引き受けいたしますので、まずはお気軽にご相談ください。

▶「ソーピングとは?」

ドライクリーニングによる色止め・ソーピング・抗菌・消臭加工

「ドライクリーニング」は、1830年頃にフランスで開発され、水で洗うと型崩れや縮み、色落ちなどが発生する衣類を、水の変わりに有機溶剤を使うことによって衣類への影響を抑えた洗濯方法です。

石油系溶剤を使用し、色落ちしてしまう製品の、余分な染料を落とすソーピング・色止めができます。

溶剤には抗菌・消臭効果のあるソープ剤が含まれているので、持越在庫などを保管する際に「除菌」したり、臭いがついてしまった物の「臭い除去」等ができます。

各種堅牢度改善

染料で染色された染色物、あるいは顔料で着色された繊維製品は、その染色加工工程や使用中に日光,風雨,洗濯,汗,摩擦,水浸漬, 塩素漂白,海水,ドライクリーニングなどから受ける作用により変色、または退色します。

これらに対する丈夫さ(抵抗性)を染色堅牢度といい、日本においては日本工業規格(JIS)により試験方法,重要な標準,機器等が規定されており、アパレル業界では、量販店や通販店への「納入前検査」が定番となっており、多くの場合以下のような堅牢度の検査が求められます。

| 洗濯堅牢度試験 | 家庭での洗濯による色の変化(退色)と、他の洗濯物への色移り(汚染)を調べるテストです。 |

| 摩擦堅牢度試験 | 衣類同士のすれによる他の物への色移り(汚染)を調べるテストです。乾いた状態と濡れた状態それぞれ調べます。 |

| ドライクリーニング堅牢度試験 | ドライクリーニングによる色の変化(変退色)と他のクリーニング物への色移り(汚染)を調べるテストです。 |

| 色泣き試験 | 濡れた状態での染料の移動による色移り(汚染)を調べるテストです。 |

| 汗堅牢度試験 | 汗の作用による色の変化(変退色)と重ね着した他の服や肌着への色移り(汚染)を調べるテスト |

| 耐光堅牢度試験 | 光があたっておこる色の変化(色褪せ等の変退色) を調べるテストです。 |

検査で出た数値については、通常、堅牢度の数値は1級から5級までを半階級刻みで表し、数値が大きいほど良い結果を表し、5、4-5、4、3-4、3、2-3、2、1-2、1の順で低くなります。但し、耐光に関しては、8級が最も高くなります。

【 実際に堅牢度向上加工をさせて頂いた中から幾つかご紹介をさせて頂きます 】

① 色泣きの改善

白い生地は、その黒い生地から色泣きしたものです。

白場を含むバイカラーの商品は、色泣きする時には白場再汚染防止剤とその他の洗剤を調合して移染部分を

洗い流してしまいます。

一方、この黒い生地だけで試験結果を取ったところ、

摩擦堅牢度が非常に低い結果が出ています。

乾摩擦で3-4級、湿摩擦で2-3級です。

だから色泣き(ブリード)したんですね。

乾摩擦までは大抵何とかできますが綿素材など毛羽立ちが

あるものは湿摩擦がなかなか上がってきません。

そんな時は、複数の薬剤で合わせ技を使うこともあります。

つまり、第一に余剰染料をソーピングで落とし、次に

セルロースに親和性のある分子を付与し、染料分子間を

密にして、摩擦抵抗を下げる柔軟剤を使って、、、、、、、、

といったように一つの方法では解決しないものでも、

それぞれに少しずつ威力を発揮してもらうことでギリギリ合格級に滑り込むこともよくあります。

これを数学的に証明すると次のような方程式になります。

あと半級上げたい時

1.15×1.15×1.15=1.520875

お分かりいただけるでしょうか?

第一工程でソーピングして洗い落とすことで15%

第二工程で染料分子間を密にする事で15%

第三工程で摩擦抵抗を軽減することで15%

三工程で15%ずつアップすればその相乗効果の結果は

1.520875倍になるのです。

1が1.5以上になれば半級上がったことになりますよね!!

② 摩擦堅牢度・耐光堅牢度の改善

シルク素材の別注品が検査機関で不合格になり、

製品の状態で改善してほしいという依頼を頂きました。

シルクと言うのは、繊維の中で最もデリケートな素材なので

染色の工程も分子構造が破壊されやすいタンパク質を

気遣っての染色がされています。

つまり、染色が弱いのが一般的です。

というわけで、黒は摩擦堅牢度、ブルーは耐光堅牢度

と摩擦堅牢度向上です。

黒の摩擦堅牢度の改善は、ドライソーピングで半級上がり

何とかなりました。

ドライソーピングでは、水分を少ししか含んでいない

石油系溶剤を使用するため繊維の膨潤がほとんど起きません。

つまり製品を加工しても型崩れや収縮などが起きないので

安心して加工を進められます。

もちろん、染色が弱いシルクですから、変退色などを

起こさないかどうかは見えないところでテストをしておく必要があります。

ブルーの耐光堅牢度ですが、試験結果は3未満。

この未満というのが曲者でギリ落ちでも2級でも3未満と

表現されます。

親切に(2)と表記してくれているところもありますが、

基本的に劇的な変化を起こすくらいの覚悟が要ります。

それくらい、耐光は上がりにくいというのが現在の私の

実力といえます。毎回毎回がチャレンジです。

まず、被検布をドライ溶剤の新液でよく揉み洗いします。こうすることで、いろいろな悪さをする余剰染料と薬の浸透を妨げる油分を取り去ってしまいます。新液を使うのは、ドライ機から取り出す溶剤では、静電気帯電防止のためのカチオン系界面活性剤が含まれているからです。乾燥機で石油を蒸発させた後にこの界面活性剤が繊維間に残って、次の薬の効果に影響を与えることが予測されるから邪魔をするものは出来るだけ残したくないのです。

この耐光堅牢度向上には、主にベンゾトリアゾールを付与して光吸収の作用に変化を起こします。この薬の性質がカチオン系である事から、この薬を使う前に被検布にアニオン系のソーピング剤をよく浸透させておきベントリを吸着しやすい状態にします。生地をマイナスにしておいて、プラスのベントリを引き付けさせる、と言ったイメージでしょうか。そうすることで、まんべんなくベントリが浸透して光による退色の度合いを軽減するのです。ちなみに、ビーカーにベントリを入れると水の中で

貝殻のような光り方をするのが見て取れます。

難しいことはわかりませんが、私は勝手にこう思っています。「貝殻のような光を反射する物体が液体になり繊維の上に張り付いた。」こうして、この生地は軽く絞って出来るだけ高温で乾燥機で乾かします。

さて、これで解決したことになるでしょうか?

それが、これでは生地での結果でしかありません。ご依頼は、製品でのご要望でしたね!

先ほども言いましたが、黒はドライソーピングで処理が出来たので中温の乾燥機まで行ったらあとはプレスをすれば上がりです。しかし、ブルーは水と薬剤を使った処理です。しかも薬を洗い流すと耐光の効果がなくなってしまうから

すすぎもできなかったですよね!

ましてシルクを高温で乾燥したら収縮が激しくなって、シームパッカリング等の問題が発生しますよね!

どうすればいいのか?

1.ベントリを使うときの水量を十分に多くする(ベントリも

同じ比率で多くなります)

2.薬のムラ付きを防ぐためワンドラムの投入量を二~三枚しか入れない。

3.タンブラー乾燥を避けて立体乾燥機でじっくり時間をかける。

と言ったようにあくまでもロジックに工程処理をしていきます。

相手が相手だけにこうした面倒くささが伴いますが、今回は

ロットが少なかったことやお客様のご理解を頂けたからこうして

進められましたが、いつでもこうした事が出来るわけではなく

なによりも、染色の仕方が何をしたのか皆目見当がつかないことが

多いので、たまたまうまくいった!といった、何とも後味が

悪い思いをする事が少なくないのです。

③ 湿摩擦堅牢度の改善

この手のプリントは湿摩擦が非常に悪く、この場合は高温で洗ったり、シリコンなどの皮膜を付与して摩擦係数を下げる等の方法を取りますが、かなり手こずる事が多いです。根気勝負の典型例です。

④ 色泣きの改善

二素材とも色泣きの改善で頂きました。画像上部の生地はソーピング前なので

黒のストライプがブリードしているのがわかると思います。

ブルーの方は、くっきりと洗いあがったものです。

今回は、再移染防止剤入りプリント生地専用のソーピング剤に

更に別途再移染防止剤を調合して洗いました。

近年のソーピング剤は

染色工程でのソーピングを想定して非常に研究されているので、

その効果には目を見張るものがあります。それでも、もう一工夫するのは

自分流のレサイプを発明したいから。ある意味、自己満足な所もあるのです!

「染色堅牢度とは?」

水洗い加工(ワンウォッシュ)(ホルムアルデヒド除去)

新品の硬いシルエットを無くし、洗いざらしの風合を出したり、洗い後、絞りを加えるシワ加工などにも対応いたします。

また、水通しをしてタンブラーをかける事で、消費者の方が洗濯しても縮み難い状態に仕上げます。

ホルムアルデヒドの数値が高い物などは、水洗いをかける事により、ホルムアルデヒドの数値を下げる事も可能です。

水洗い後の乾燥は、タンブラー乾燥・天日干し等をお選び頂く事も可能です。

バイオ加工

未加工 |

バイオ加工有 |

「バイオ加工」とは、特殊な酵素(コットンやレーヨンの主成分セルロースの分解酵素セルラーゼ酵素を利用しています)を使って微生物に布生地の表面を食べさせる加工になります。

微生物を含むバイオ溶液につける事により、布生地を柔らかくしたり、製品で洗いをかける事により衣類の凹凸が作用して独特の色落ち感(いわゆる"あたり")等の古着感覚を表現出来ます。

シリコン柔軟加工

柔軟加工の中でも、とりわけ風合いを柔らかくしたい時は、シリコン柔軟剤を使用します。

シリコンの粒子を繊維間にもぐり込ませる事で、摩擦抵抗が減少し、繊維同士のすべりが良くなるので、静電気が起こりづらくなります。

また、生地が柔らかくなり、着用時のスベリが良くなり、肌触り等の風合いを改善します。

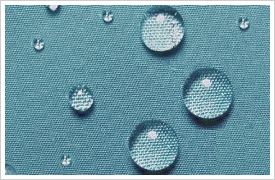

撥水加工

生地・衣類にシリコン樹脂・フッ素樹脂などを用い,繊維の表面張力を小さくする事により、繊維の隙間から内部に水や油を染み込ませない疎水性にする事により水や油をはじく性質をもたせる加工です。

「撥水加工」と「防水加工」の違いのご質問を良く頂きますが、防水加工は樹脂で皮膜を作り雨や風を完全に遮断するので蒸れやすく、撥水加工は表面張力の特性で空気や熱を通し、水や油のみを遮断するので、防水加工にくらべて撥水加工は蒸れ難くなります。

撥水加工をすることにより、撥水効果が得られ、水が染みこみにくくなるためコートや上着などに加工すれば商品の付加価値アップにつながります。

防炎加工

防炎加工には二種類あり、防炎(不燃・難燃)糸で作る物と、生地に後から防炎加工を施すことにより、燃えやすい繊維製品を燃えにくくする方法があります。

PIJで行っている防炎加工は、後から生地(綿・レーヨン等のセルロース系繊維のみ※1)に加工するタイプになります。

消防法で定められた場所(高さ31メートル以上の高層建築物やコンベンションホール・映画館・劇場・ホテル・百貨店・レストラン等人が集まる場所)でのカーテンや絨毯には防炎品使用が必要になり、住宅用マンションでも高層階(31メートル以上)であれば同様にカーテン類の防炎品使用は必要になります。

PIJで使用している防炎剤は、防炎性能試験番号登録済製品で、 PRTR※2非該当品、また消防法・労安法・科審法などの各種法規制非該当なので安心して加工できる防炎剤になっております。

尚、PIJでは防炎シールは発給できませんが、防炎加工作業完了書は有償にて発行可能です。

※1 加工可能な素材であっても、表面に特殊コーティング加工(前面に顔料プリントがされている物や撥水加工等)されている生地ですと加工できない場合がございますので、事前に生地の素材・表面加工の有無をご確認して下さい。

※2 PRTR制度とは、人の健康や生態系に有害なおそれのある化学物質が、事業所から環境(大気、水、土壌)へ排出される量及び廃棄物に含まれて事業所外へ移動する量を、事業者が自ら把握し国に届け出をし、国は届出データや推計に基づき、排出量・移動量を集計・公表する制度です